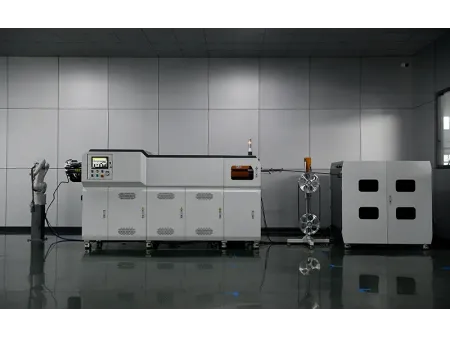

CNC樹脂チューブ曲げ加工機 (チューブ径6-22mm)

S3000-22V

従来型樹脂チューブベンダーの常識を全く変える、新しい思想から生まれたCNC樹脂チューブベンディングマシンです。従来、自動車用樹脂チューブの曲げ加工方法は、樹脂チューブをを柔軟になるまで加熱し、金型を使って特定の形状に成形するプロセスであった。これとは異なり、第5世代の樹脂チューブ熱成形機では、高価でかさばる金型が不要になり、自由で柔軟な曲げ加工が可能になりました。前世代製品の成功に基づき、第5世代の樹脂チューブベンダーで加工できる素材はPP、PE、TPV、ナイロンに増えて、加工可能範囲は90%に達し、大口径、薄肉製品の樹脂チューブの曲げ加工も可能になります。第四世代と比べて22%高い生産効率、機器の安定性、製品の精度と品質が大幅に改善されています。高度な自動化により、人件費の削減、生産時間の短縮、関連コストの削減を実現するとともに、一貫した高品質の結果を保証します。そのため、当社の第5世代樹脂チューブ曲げ機は、冷却水チューブ、バキュームライン、燃料ホース、ブレーキエアシステムなどの自動車部品の製造に大きな変革をもたらしています。また、最新モデルですが、後に新しい技術が適用された場合には、このモデルをベースに技術的なアップグレードサービスを提供することができ、お客様に最新の製品体験をお約束します。

- 加工可能チューブ直径: 6-22mm

- 加工可能長さ: 最大5000mm

- 最小曲げ角度: 55°

- 直角度加工速度: 3.5秒/曲げ

- 最大曲げ数量: 40

- メモリー容量: 2000ジョブ保存

- この最新世代の樹脂チューブ自動曲げ機は、供給、加熱、曲げ、冷却、成形を統合デジタル制御システムで行うため、開発速度、加工効率、製品品質全体が大幅に向上します。

- 当社のナイロンチューブ曲げ加工機は、金型やエネルギーを大量に消費する加熱オーブンを必要としないため、時間とコストの両方を節約できます。樹脂チューブの曲げ要件はシステムに簡単にプログラムできるため、手作業による入力が減り、チューブの損傷を最小限に抑えながら製品の一貫性が向上します。

- 従来のモデルのベンダーとは異なり、第5世代はフロントエンドとリアエンドの両方フィードモードを採用し、効率を大幅に向上させます。 サーボモーターを搭載し、公差T1.5mmまでの高いチューブ加工精度を実現します。

- 曲げ部の楕円度が最適化されるため、チューブ内の流体の流れが大幅に改善されます。 さらに、固定長加工により、二次切断が不要となり、材料の無駄が削減されます。

- 従来の加熱方法と比較して、このチューブ熱成形システムは精密な対流加熱を採用しているため、加熱時間が90%短縮され(15~25分から1.5~2.5分へ)、エネルギー消費量が大幅に削減されます。

- 従来の加熱方法と比べて、このチューブ熱加工成形装置は精密な対流加熱を採用しているため、加熱時間が90%短縮され(15~25分から1.5~2.5分へ)、エネルギー消費量が大幅に削減されます。

- PA12、PA1012、PA612、PA66、PP、PE、TPV、ナイロンなど幅広い素材の曲げ加工に対応できます。また、大径チューブや薄肉チューブの加工も可能で、従来機と比較して生産性が22%向上します。

- 第5世代のナイロンチューブ曲げ機は、ENISO12100:2010およびEN60204-1:2018規格に準拠し、安全性と信頼性を確保します。

- オプション機能として、ロボットねじ切りばねやチューブマーキングなどの作業を統合でき、生産工程の柔軟性と自動化をさらに向上します。

| マシンカラー | ホワイト/グレー |

| 機械重量 | 2100kg |

| 機械サイズ | 3800×1100×2050mm |

| 定格電力 | 13kW |

| 加熱電力 | 8.5kw (ピーク値) |

| 空気消費量 | 0.3-0.5m³/min |

| 消費電力 | 5.5kW.h |

| 直角度加工速度 | 3.5秒/曲げ |

| 最大曲げ数量 | 40 |

| 加工可能長さ | 5000mm |

| メモリー容量 | 2000ジョブ保存 |

| 曲げ用モーター出力(Y軸) | 0.4kW (サーボモーター×1) |

| 回転用モータ出力(Z軸) | 1.5kW (サーボモーター×1) |

| リアエンドフィードモータ出力 (X軸) | 0.4kW (サーボモーター×2) |

| フロントエンドフィードモータ出力 (X軸) | 0.1kW (サーボモーター×2) |

| リフティング用モーター出力 (Z軸) | 0.75kW (サーボモーター×1) |

| 機種 | | | |

| マシンカラー | ホワイト/グレー | ホワイト/グレー | ホワイト/グレー |

| 機械重量 | 2100kg | 2200kg | 1600kg |

| 機械サイズ | 3800×1100×2050mm | 4250×1100×1800mm | 4200×850×1750mm |

| 定格電力 | 13kW | 13kW | 11kW |

| 加熱電力 | 8.5kW (ピーク値) | 8.5kW (ピーク値) | 8.5kW (ピーク値) |

| 空気消費量 | 0.3-0.5m³/min | 0.3-0.5m³/min | 0.3-0.5m³/min |

| 消費電力 | 5.5Kw.h | 4.5Kw.h | 3Kw.h |

| 直角度加工速度 | 3.5秒/曲げ | 4.5秒/曲げ | 6.5秒/曲げ |

| 最大曲げ数量 | 40 | 30 | 15 |

| 加工可能長さ | 5000mm | 1000mm | 800mm |

| メモリー容量 | 2000グループ | 1000グループ | 300グループ |

| 曲げ用モーター出力(Y軸) | 0.4kW (サーボモーター×1) | 0.4kW (サーボモーター×1) | 0.4kW (サーボモーター×1) |

| 回転用モータ出力(Z軸) | 1.5kW (サーボモーター×1) | 0.75kW (サーボモーター×1) | 0.75kW (サーボモーター×1) |

| リアエンドフィードモータ出力 (X軸) | 0.4kW (サーボモーター×2) | 0.4kW (サーボモーター×2) | 0.4kW (サーボモーター×2) |

| フロントエンドフィードモータ出力 (X軸) | 0.1kW (サーボモーター×2) | / | / |

| リフティング用モーター出力 (Z軸) | 0.75kW (サーボモーター×1) | 0.75kW (サーボモーター×1) | / |

- PA12/PA11 (単層/多層チューブ)

- PA1012, PA612, PA66, PP, PE, TPV

- PA12/PA11 (単層/多層チューブ)

- PA612, PA1012, PA6

- PA12/PA11 (単層チューブ)

- チューブサイズ: 8×1

- 伸ばした長さ: 2650mm

- 曲げ数量: 15

- 加工サイクル: 72s

- 材料:PA12/EVOH/PA12

- 曲げ半径: R20

- 平坦度: >88%

- チューブサイズ: 12×1

- 伸ばした長さ: 950mm

- 曲げ数量: 8

- 加工サイクル: 45s

- 材料:PA612/EVOH/PA12

- 曲げ半径: R30

- 平坦度: >88%

- チューブサイズ: 12×1

- 伸ばした長さ: 1950mm

- 曲げ数量: 18

- 加工サイクル: 120s

- 材料:PA12/EVOH/PP

- 曲げ半径: R30

- 平坦度: >88%

- チューブサイズ: 16×1.25

- 伸ばした長さ: 1250mm

- 曲げ数量: 11

- 加工サイクル: 75s

- 材料:PA12/EVOH/PA12

- 曲げ半径: R20

- 平坦度: >88%

- チューブサイズ: 16×1.25

- 伸ばした長さ: 1350mm

- 曲げ数量: 10

- 加工サイクル: 65s

- 材料:PA612/EVOH/PA12

- 曲げ半径: R40

- 平坦度: >88%

- チューブサイズ: 16×1.25

- 伸ばした長さ: 1650mm

- 曲げ数量: 13

- 加工サイクル: 92s

- 材料:PA12

- 曲げ半径: R40

- 平坦度: >88%

- チューブサイズ: 16×1.25

- 伸ばした長さ: 650mm

- 曲げ数量: 3

- 加工サイクル: 22s

- 材料:PA612

- 曲げ半径: R40

- 平坦度: >88%

管の直径が同じであれば、たとえ複数の製品を加工する場合でも、機械内でチューブリールから材料を準備するだけで十分です。異なる製品図面や注文数量に応じてチューブをプレカットしたり、仕分けたりする必要がなく、切断工程や仕分け保管・管理の手間が省けます。また、プログラム設定に従って自動的に固定長を切断し、二次切断の必要がなく、材料の無駄が削減されます。

(金型・治具不要)

金型が不要になることで、金型への投資、保管、管理にかかるコストが削減されます。デジタルプログラミングにより、迅速なプロトタイピングと適応が可能になり、新製品開発サイクルが大幅に短縮されます。

予熱が不要なため、製造工程が簡素化され、作業効率が向上し、製造コストとエネルギー消費量が削減されます。

この加熱方式により、別の乾燥オーブンが不要となり、エネルギー使用量と必要な設備設置面積が削減されます。360°対流加熱により、チューブは均一かつ正確に加熱されるため、生産効率が大幅に向上し、安定した製品品質が保証されます。

エネルギー消費と追加機械への投資を削減し、必要なスペースを最小限に抑え、生産性と製品品質を向上させます。デジタル制御されたエアフローにより、冷却速度を正確に管理することができ、完成品の完全性と均一性に貢献します。

正確で効率的な切断により、材料の無駄を大幅に削減します。

デジタル制御により、均一な加熱が保証され、いったん冷却された材料は、あらかじめ設定された正確な長さに切断されます。 これにより、製品の一貫性が向上し、各製品が品質基準を満たすことが保証されるとともに、材料の無駄が大幅に削減されます。

デジタル制御による曲げ加工により、樹脂チューブの外観品質が大幅に向上します。成形されたチューブの扁平率は機械内部の曲げ型とスプリングによって制御され、その結果、扁平率が小さくなり、同じ時間でより大きなエアフローが得られ、ガスチューブの使用性能が向上します。

| チューブサイズ | 最小曲げ半径 | 2つの直角間の最短直線 | 最小夾角 |

| 6×1 | 15 | 25 | 55 |

| 8×1 | 20 | 30 | 55 |

| 10×1 | 25 | 30 | 55 |

| 10×1.25 | 25 | 30 | 55 |

| 12×1 | 28 | 30 | 60 |

| 12×1.25 | 28 | 30 | 60 |

| 12×1.5 | 28 | 30 | 60 |

| 12.5×1.5 | 30 | 28 | 60 |

| 13.5×1.25 | 30 | 28 | 60 |

| 14×1.5 | 30 | 27 | 60 |

| 14×2 | 30 | 27 | 60 |

| 15×1.5 | 30 | 25 | 60 |

| 15×1.25 | 30 | 25 | 60 |

| 16×1.25 | 30 | 25 | 60 |

| 16×1.5 | 30 | 25 | 60 |

| 16×2 | 30 | 25 | 60 |

| 18×1.5 | 35 | 27 | 60 |

| 19×1.5 | 35 | 27 | 65 |

| 20×1.5 | 35 | 28 | 65 |

| 21×1.5 | 37 | 30 | 65 |

| 22×1.5 | 39 | 30 | 65 |

| 機種 | S3000-22V | BST25-IV | BST16-IIIS | ||||||

| チューブサイズ | 最小曲げ半径 | 2つの直角間の最短直線 | 最小夾角 | 最小曲げ半径 | 2つの直角間の最短直線 | 最小夾角 | 最小曲げ半径 | 2つの直角間の最短直線 | 最小夾角 |

| 6×1 | 15 | 25 | 55 | 15 | 25 | 80 | 22 | 30 | 85 |

| 8×1 | 20 | 30 | 55 | 20 | 30 | 80 | 25 | 35 | 85 |

| 10×1 | 25 | 30 | 55 | 25 | 35 | 80 | / | / | / |

| 10×1.25 | 25 | 30 | 55 | 25 | 35 | 80 | 25 | 40 | 85 |

| 12×1 | 28 | 30 | 60 | / | / | / | / | / | / |

| 12×1.25 | 28 | 30 | 60 | 30 | 40 | 80 | / | / | / |

| 12×1.5 | 28 | 30 | 60 | 30 | 40 | 80 | 35 | 45 | 85 |

| 12.5×1.5 | 30 | 28 | 60 | 30 | 40 | 80 | 35 | 45 | 85 |

| 13.5×1.25 | 30 | 28 | 60 | / | / | / | / | / | / |

| 14×1.5 | 30 | 27 | 60 | 35 | 45 | 80 | / | / | / |

| 14×2 | 30 | 27 | 60 | 35 | 45 | 80 | / | / | / |

| 15×1.5 | 30 | 25 | 60 | / | / | / | / | / | / |

| 15×1.25 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×1.25 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×1.5 | 30 | 25 | 60 | / | / | / | / | / | / |

| 16×2 | 30 | 25 | 60 | / | / | / | / | / | / |

| 18×1.5 | 35 | 27 | 60 | / | / | / | / | / | / |

| 19×1.5 | 35 | 27 | 65 | / | / | / | / | / | / |

| 20×1.5 | 35 | 28 | 65 | / | / | / | / | / | / |

| 21×1.5 | 37 | 30 | 65 | / | / | / | / | / | / |

| 22×1.5 | 39 | 30 | 65 | / | / | / | / | / | / |

- 加熱システム:ダブル可変周波数制御

- 加熱方式:完全対流加熱

- プログラマブル座標編集:サポート

- HMI(ヒューマンマシンインターフェイス):高レベル構成

- 供給制御:電気制御

- 供給方法:リアエンドフィード、フロントエンドフィード

- 加工精度:T1.5mm

- ロボット対応:サポート

- サーボ制御:光ファイバーバス

- ハンドホイール制御:可能

- レーザーマーキング:オプション

- 生産統計:可能

- ワンキーリセット:可能

- 機械状態監視: 可能

- オンサイトエンジニアサポート: 当社のエンジニアチームが、オンサイトでの設置および微調整サービスを提供します。

- リモートエンジニアトレーニング: 包括的な遠隔トレーニングを提供し、お客様のエンジニアが当社装置を操作できるようにします。

- 遠隔監視システム: 運転監視やトラブルシューティングのための遠隔監視システムを提供します。(カスタム設定も可能です。)

- 保証と長期サービス: 当社の各樹脂チューブベンダーには、1年間の保証を付け、生涯サービスを提供することで、お客様に継続的なサポートをお約束します。